Fonctionnement et maintenance d'une imprimante 3D

Présentation

L'objectif de cette page est double : tout d'abord, apprendre comment fonctionne une imprimante 3D. Ensuite, il y aura des guides en fonction des imprimantes, permettant de savoir comment la maintenir, et comment réagir à des problèmes courants.

Fonctionnement d'une imprimante 3D

Les imprimantes 3D sont séparées en plusieurs grandes catégories :

- Les imprimantes FDM : c'est les plus courantes pour l'instant, elles déposent du plastique en fusion (sous forme de filament) en couches, pour former l'objet final.

- Les imprimantes résines (DLP/SLA/LCD) : plus rares car plus complexes à utiliser, elles utilisent un bain de résine photo-réactive et une source de lumière pour durcir cette résine aux endroits désirés.

- Les imprimantes SLS : arrivant peu à peu aux consommateurs lambda, elles font fondre de la poudre métallique à l'aide d'un laser dirigé pour faire des pièces métalliques.

| FDM | Résine | SLS | |

|---|---|---|---|

| Avantages | Très rapide, très facile d'utilisation, pas cher | Relativement lent, pas cher, qualité excellente | Relativement rapide, solidité extrême |

| Inconvénients | Qualité faible, solidité faible | Mise en place complexe (car résine toxique), solidité faible | Extrêmement cher (~3k€ min) |

Dans cette page, nous allons nous concentrer sur les imprimantes FDM. En effet, ces dernières sont les plus adaptées pour le Clubelek.

Les imprimantes 3D peuvent être généralement scindées en 4 grandes parties :

- L'ensemble d'extrusion, permettant de faire chauffer du plastique, de le pousser et de le déposer.

- L'ensemble de mouvement, permettant de faire bouger l'extrudeur aux endroits désirés

- Le lit d'impression, servant comme support pour l'impression

- L'électronique de contrôle, assurant que tout cela fonctionne en harmonie.

Extruder Assembly

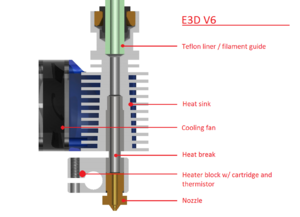

Cet assemblage est généralement constitué de deux sous assemblages, le hotend et l'extruder. Les cinq pièces suivantes appartiennent au hotend. Il existe beaucoup de modèles de hotend, pas forcéments compatibles entre eux. Le plus commun est le E3D V6, car ancien, mais ce n'est pas le meilleur. Par exemple, le E3D Revo a une cartouche de chauffe céramique permettant une chauffe plus maitrisée, le Mosquito peut atteindre 500°C, le DragonFly BMO peut pousser 46 mm^3/s de plastique fondu, bref il y en a des dizaines !

La buse

C'est elle qui réduit le diamètre du filament à un diamètre plus faible (en général 0.4mm). Un diamètre de buse plus gros permettra une impression plus rapide, au détriment de la qualité d'impression. Les buses peuvent être en plusieurs matériaux : le bronze est le plus courant, mais des matériaux plus résistants tels que l'acier forgé, le rubis ou même le diamant existent pour des filaments plus abrasifs (fibre de carbone/verre)

Attention, la buse doit être fixé au heatblock à chaud pour éviter toute fuite !!

Le heatblock

Ce bloc en aluminium est simplement là pour relier l'ensemble thermiquement. Il est souvent couvert par une housse en silicone, pour éviter qu'il se salisse et l'isoler au maximum de l'extérieur.

La cartouche de chauffe et la thermistance

Ces deux éléments permettent de faire chauffer l'extrudeur. Les cartouches de chauffe existent en deux variantes : 24V ou 12V. Attention à choisir la bonne ! Vous pouvez vérifier laquelle vous avez en utilisant un ohmmètre. De même, les thermistances ne sont pas toujours identiques, les plus classiques étant les 3950. La cartouche de chauffe est souvent recouverte de pâte thermique pour augmenter la conductivité avec le heatblock.

Le heatbreak

Cette pièce est très importante, et permet d'isoler thermiquement le heatblock du reste de l'extrudeur. Si elle ne remplit pas son travail, on obtient du "heat creep", c'est à dire que le filament ramollit avant d'arriver dans le heatblock. Les heatbreak sont disponibles en deux variantes : full metal ou PTFE, les tubes en full metal étant à préférer car ayant une plus longue durabilité (pas de plastique risquant de ramollir), mais sont plus chers.

Le dissipateur thermique

Les dissipateurs thermiques existent en beaucoup de formes, et sont souvent accompagnés d'un ventilateur. Ils permettent de refroidir le heatbreak.

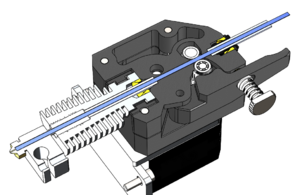

Le deuxième sous-assemblage est celui de l'extrudeur en lui-même. Il peut être situé soit directement au dessus du hotend (en Direct Drive, très pratique pour les filaments souples, et plus fiable), ou alors déporté sur le chassis (en Bowden, ce qui allège la tête d'impression mais moins utilisé de nos jours hormis pour des records de vitesse). Il est constitué de deux pièces :

Le moteur d'extrusion

Ce moteur pas à pas est soit un moteur pancake, permettant une tête d'impression compacte, ou un moteur pas à pas NEMA 17 plus classique, pour plus de force.

L'extrudeur

L'extrudeur (oui on se perd tout a le même nom mais là c'est pas pareil je vous jure) est constitué d'un réducteur (qui peut être planétaire pour réduire la place, à engrenages classiques pour un prix plus faible, à vis sans fin pour une réduction énorme, ...) et de deux engrenages tournants dans un sens opposés entre lequel le filament se fait prendre et donc pousser. L'écart entre ces deux engrenages est toujours réglable, pour régler la force appliquée sur le filament. Un serrage trop élevé va faire bloquer le moteur, tandis qu'un serrage trop faible n'entraînera pas le filament. L'extrudeur le plus courant sur le marché est le Bondtech BMG, connu pour son prix ridicule et sa qualité d'impression faible. De nouveaux extrudeurs supérieurs sont pourtant disponibles, par exemple les Voron Afterburner et Stealthburner (très peu chers), les Orbiter (train planétaire, meilleur ratio poids/puissance sur le marché), Sherpa Mini (taille minuscule), et autres Hemera XS.

Les kinematics

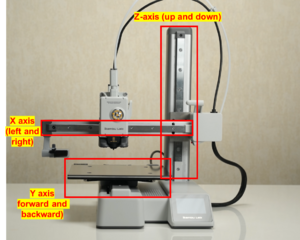

C'est bien beau de pouvoir faire fondre du filament, mais à part pour faire un blob, il va falloir bouger l'extrudeur. Les imprimantes 3D impriment, par définition, en 3 dimensions. Il faut donc pouvoir bouger l'extrudeur sur trois axes différents, et plusieurs mécanismes permettent de faire ça.

Il faut donc un moteur et quelque chose qui coulisse par axe. En général, les imprimantes 3D utilisent des moteurs pas à pas, moteurs qui peuvent faire des "pas" précis d'un angle donné. Cet angle est 1.8° par défaut (voire 0.9° parfois), mais on peut utiliser une technologie qui s'appelle le microstepping pour diviser cet angle (jusqu'à 0.007°), au coût d'un couple qui diminue proportionnellement[1].

Pour soutenir les différentes parties qui bougent, on trouve de nos jours des rails linéaires : ils permettent de n'avoir quasiment aucun jeu, et sont très solides. A l'époque, on trouvait des rails linéaires sous forme de cylindres (LM8UU), qui étaient moins chers mais de moins bonne qualité. Les imprimantes FDM sont quasiment toujours en cartésien (XYZ, Z étant l'axe vertical), mais il existe des imprimantes polaires. Elles sont souvent catégorisées par quel mouvement peut faire le lit.

Les bedslinger (aka Mendel, CoreXZ si il n'y a pas de vis sans fin) : dans ces imprimantes, le lit s'occupe de l'axe Y, et la tête fait XZ. La prusa et l'Ender 3 sont des bedslingers. C'était le modèle de mouvement le plus répandu, car le moins cher. En revanche, il limite énormément la vitesse, car l'axe Y a une masse énorme à faire bouger (le plateau + l'impression), et double l'encombrement de l'imprimante. Les cantilever : Une variation des bedslingers, mais avec l'axe X supporté d'un seul côté. Souvent utilisé pour des petites imprimantes car plus compact, mais possède les mêmes problèmes. Les cartesians : Ici, la tête fait les axes XY. En revanche, le moteur de l'axe X bouge selon l'axe Y. C'est le modèle des Makerbot, car le plus simple au niveau des pièces, et c'est celui qui vient directement à l'esprit. En revanche, il réduit aussi grandement la vitesse car on bouge un moteur pas à pas. C'est un modèle qui n'est plus utilisé depuis bien des années.

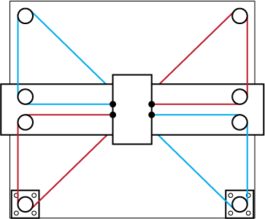

Les H-bot et CoreXY : deux catégories différentes mais similaires en terme de philosophie : les moteurs sont fixés sur le chassis, et un assemblage de courroies permet de déplacer la tête d'impression[2]. La Bambulab est une CoreXY, un modèle kinematics qui est a le vent en poupe en ce moment, car permettant de très hautes vitesses et un encombrement très faible. Les flying gantry : Ici, le lit est complètement fixe, et la tête fait les 3 axes de mouvement. Cela permet un design allégé et de très grands lits. La première imprimante à utiliser ce modèle est la Voron V2.4, et il est arrivé très récemment sur le marché avec la Elegoo OrangeStorm Giga (avec sa surface d'impression de 800x800)

Les Delta : Ce modèle diffère grandement des autres, avec son lit fixe et ses trois axes verticaux disposés en triangle. Cela donne une imprimante compact horizontalement mais très grande verticalement.

Le lit

De nos jours, quasiment toutes les imprimantes ont un lit chauffé. Cela permet au plastique de refroidir plus doucement sur les premières couches, et donc de mieux adhérer au lit pour empêcher le warping. Certains filaments peuvent être imprimés sans faire préchauffer le lit, mais d'autres en ont absolument besoin, comme le PEEK, qui demande un lit à 230°C (c'est autant que la température de la buse pour imprimer du PLA !!). La Prusa XL est, à ma connaissance, la première imprimante commerciale à proposer un lit chauffant par parcelles, évitant de devoir faire chauffer le lit entier pour imprimer une petite pièce.

Le revêtement des lits est aussi important : il en existe plusieurs types, le meilleur compromis étant le PEI texturé. Le PEI lisse doit être de très bonne qualité pour être utilisable, ou alors vous pouvez aussi l'attaquer à coup de papier de verre gros grain pour augmenter son adhérence (ça marche bien !).

Les lits en PEI peuvent être nettoyés avec de l'alcool isopropylique ou du liquide vaisselle. Attention à ne pas utiliser de raclette en métal pour retirer vos impressions ! Le plier est souvent suffisant.

L'électronique

Il nous faut maintenant un cerveau dans notre imprimante 3D. Toutes les imprimantes 3D ont une carte de contrôle : elle sert à interpréter le g-code fourni, et le transformer en pas de moteurs. Ces cartes ont ensuite des drivers de moteurs pas à pas, qui transforment ces pas en impulsions électriques envoyées au moteur.

Certaines imprimantes plus récentes possèdent une carte secondaire, plus performante (souvent un raspberry pi ou similaire), qui s'occupe du pré-traitement des fichiers g-code, et envoient directement les instructions à la carte de contrôle. Cela permet d'utiliser des algorithmes bien plus complexes, comme par exemple l'input shaping, et d'avoir des interfaces web pour contrôler l'imprimante. Klipper , par exemple, est un firmware d'imprimante haute performance.

L'input shaping est un système logiciel permettant de compenser la résonance naturelle de l'imprimante, et réduit donc les vibrations causées par l'imprimante (et donc le ringing)[3]

Calibration d'une imprimante

Une fois qu'une imprimante est fonctionnelle, il a de nombreuses étapes nécessaires à faire en sorte qu'elle imprime correctement. Pour ce faire, il vous faudra pas mal de temps (ça prends environ 2h à 3h), et du filament facile à imprimer et sec.

La référence de cette partie est le guide calibration de Elli, un petit banger très détaillé et intéressant à lire.

Calibration de l'extrudeur (par extrudeur)

Il va falloir vérifier si, quand on demande d'extruder 100mm de filament, 100mm sont bien extrudés. Tout est expliqué ici : https://ellis3dp.com/Print-Tuning-Guide/articles/extruder_calibration.html. Dans l'idée, on fait une marque à 70mm de l'extrudeur, on lui demande d'extruder 50mm, on mesure la distance entre l'extrudeur et la marque, et on fait une compensation linéaire.

Pressure advance (par hotend / extrudeur / buse)

Aisément le paramètre ayant le plus d'impact à moyenne/haute vitesse. Lorsque l'on change d'une vitesse d'impression à une autre (par ex. infill et walls), le flux volumique de plastique doit changer. Or, le soucis est que, même en direct drive, il y a un sacré délai entre l'extrudeur qui pousse plus, et le plastique qui sort plus vite. On utilise donc ce qui s'appelle du pressure advance pour prévoir le délai et accélérer / décélérer en avance du changement de vitesse. Il faut donc calibrer le "délai", qui change en fonction de l'extrudeur, hotend, buse et vitesse d'impression. La méthode pattern est la plus pratique et la plus précise. Ne pas utiliser la calibration d'OrcaSlicer, elle est pas dingue.

Extrusion multiplier / Flow rate (par filament)

Cette calibration est à faire en théorie pour chaque filament, car tous les filaments ont un flow rate différent. Cette calibration est stockée dans le preset du filament, directement dans OrcaSlicer. OrcaSlicer a un outil de calibration pas trop mal. Tout est expliqué ici : https://github.com/SoftFever/OrcaSlicer/wiki/Calibration#Flow-rate.

Température (par filament)

Chaque filament a une température optimale d'impression. Les fabricants donnent généralement une fourchette de températures, mais la différence est souvent de plusieurs dizaines de degrés, et peut fondamentalement changer le comportement du filament. La calibration Temperature de OrcaSlicer génère ce qui s'appelle une temp tower paramétrique. Regardez visuellement le meilleur étage, et choisissez cette température.

Retraction (par filament / buse / extrudeur / hotend)

Lorsque l'imprimante se déplace sans extruder, elle fait ce qui s'appelle une rétraction : l'extrudeur tourne à l'envers pour retirer le filament de la hotend de quelques mm, pour réduire la pression dans la buse et donc réduire le plastique qui sort (ça crée des fils de plastique fins, appelés stringing). C'est bien, mais trop de rétraction fait perdre beaucoup de temps. La calibration est détaillée ici : https://github.com/SoftFever/OrcaSlicer/wiki/Calibration#Retraction-test.

Si vous imprimez du PETG : force à vous, on est pas ensemble. (#PCTG gang)

Flow rate calibration (par buse / hotend)

Ok, on veut aller vite ? On va aller vite. Les calibrations suivantes sont nécessaires uniquement si on veut tirer le plus d'une imprimante : en dessous de 250 mm/s, ça sert à rien de les faire. Klipper est nécessaire, de toute façon pour de la haute performance c'est mieux dans tous les cas.

Le flow rate est un paramètre très important : on est souvent limités par la quantité de plastique qu'on peut faire passer dans un hotend avant qu'il arrête de fondre assez vite. Sachant qu'on a maintenant une balance qui mesure au milligramme, on peut utiliser la méthode décrite dans cette vidéo : https://www.youtube.com/watch?v=lBi0-NotcP0. Dans l'idée, on extrude à une certaine pendant x secondes, et on pèse la quantité de plastique en sortie. Quand ça devient constant, c'est qu'on a atteint la limite.

Pour donner une petite idée, voici un tableau avec des valeurs approximatives de différents hotends :

| Hotends | Max. Flow rate (à peu près) en mm^3/s |

|---|---|

| E3D V6, E3D Revo, Bambulab | 11 |

| Phaetus Dragonfly BMO | 24 |

| Rapido Ultra High Flow | 30 |

Courants de moteurs pas à pas (par toolhead / moteur)

Cette catégorie est réservée aux drivers de moteurs TMC sur des mainboards compatibles : on peut communiquer en UART avec eux pour régler plusieurs paramètres[4].

Le problème sur les hautes vitesses peut aussi être au niveau des pas à pas : ils risquent de chauffer sévère s'ils reçoivent trop de courant, et peuvent sauter des pas s'ils en ont pas assez. On va régler ça avec le run_current dans les config klipper. https://ellis3dp.com/Print-Tuning-Guide/articles/determining_motor_currents.html

Le processus est plutôt simple : on va voir la datasheet du moteur pas à pas, on trouve le courant max supporté, on met le run_current à 50% de cette valeur (c'est souvent large assez) puis on passe à la calibration suivante (celle des vitesses/accélérations)

Vitesse et accélérations max (par toolhead / moteur)

Le moment de vérité, c'est maintenant qu'on va savoir si notre imprimante va passer la barrière du son. Pour ce faire, on va augmenter les accélérations petit à petit, puis les vitesses. Pour savoir si l'imprimante peut le faire, on va utiliser cette macro : https://github.com/AndrewEllis93/Print-Tuning-Guide/blob/main/macros/TEST_SPEED.cfg. Globalement, elle va secouer la tête dans tous les sens, et regarder la différence de position entre le début et la fin. Si cette différence est supérieure à la valeur du microstepping, certains pas ont sauté, il faut donc diminuer la vitesse (dur...)[5]. Vous pouvez retourner à l'étape précédente en augmentant le courant (ne pas dépasser 70% de la valeur de la datasheet) et voir si ça aide. Attention à la surchauffe !